以宝马i3 2022 eDrive 35 L为例,其厂商指导价为34.99万元。

宝马i3搭载无需稀土的励磁同步电机

在发动机领域,宝马一直处于行业顶尖水平。无论是四缸、六缸还是八缸发动机,性能都很出色,掌握了关键核心技术。在新能源时代,宝马在电机领域投入了大量的资金和人力。其自主研发的无稀土励磁同步电机系统同样性能优越!最大功率达到210 kW,最大扭矩400 Nm。

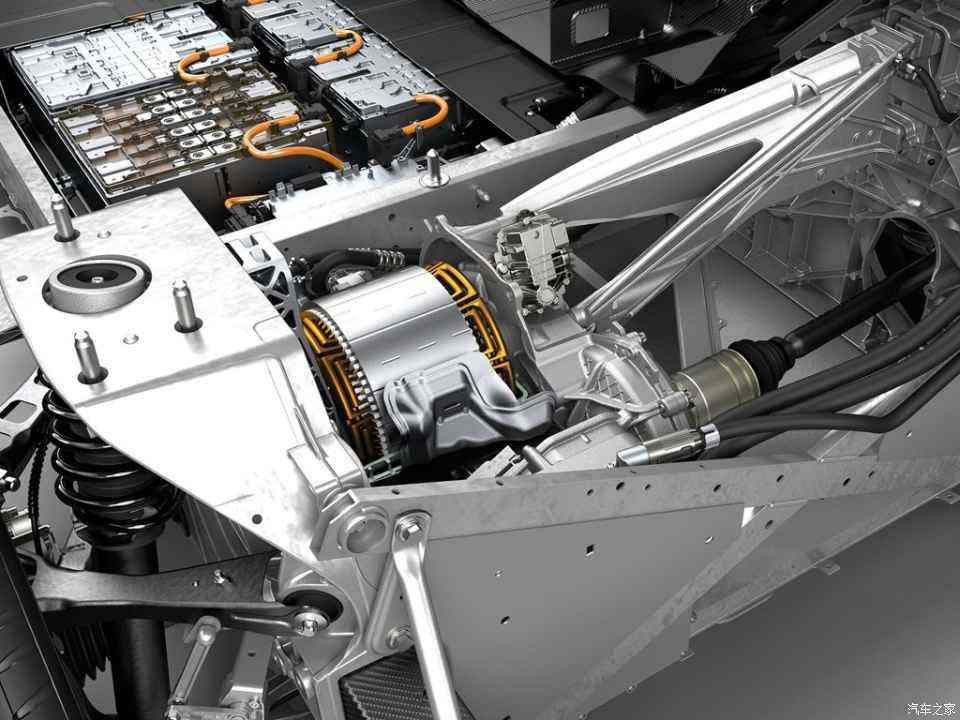

宝马-I3纯电车的动力系统采用后驱的设计。驱动机构简单,就是电机和单速变速箱。整个功率部分重量轻,可靠性高。BMW-I3配备了一套由12个电池单元组成的8个电池模块。电机最大功率125kW,约172马力,最大扭矩250Nm。官方公布的百公里加速时间为7.2秒,电池充满电后可行驶约130 km。

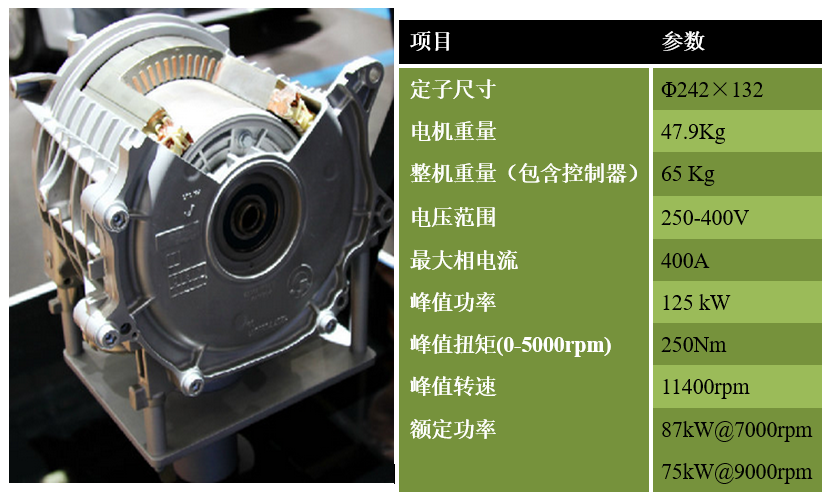

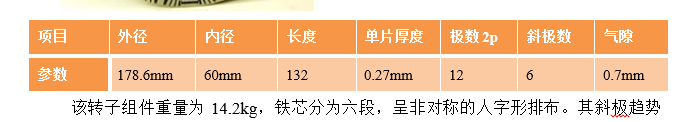

BMW-I3驱动电机和电机控制器采用一体化结构,其中驱动电机的性能参数如下:

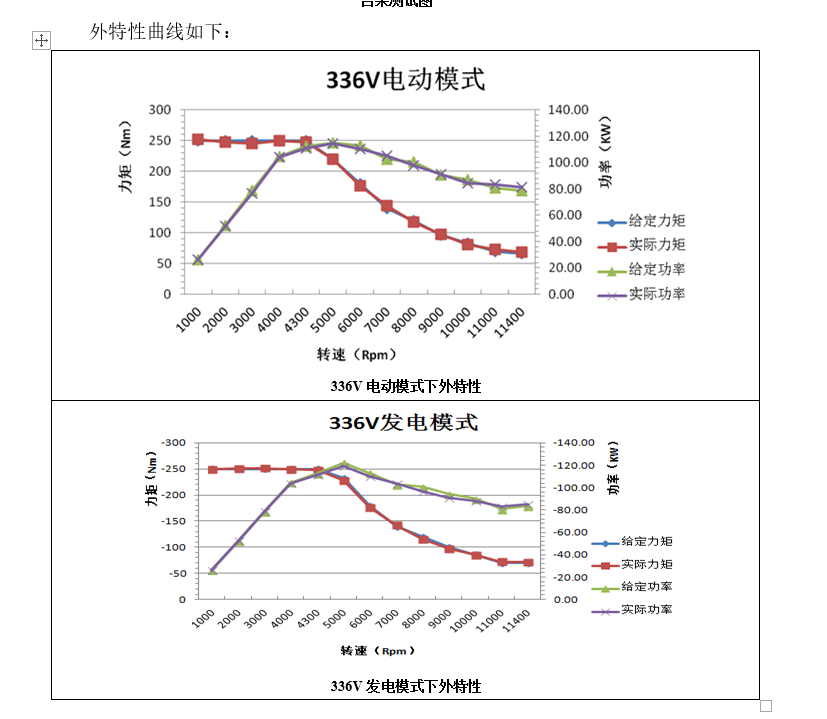

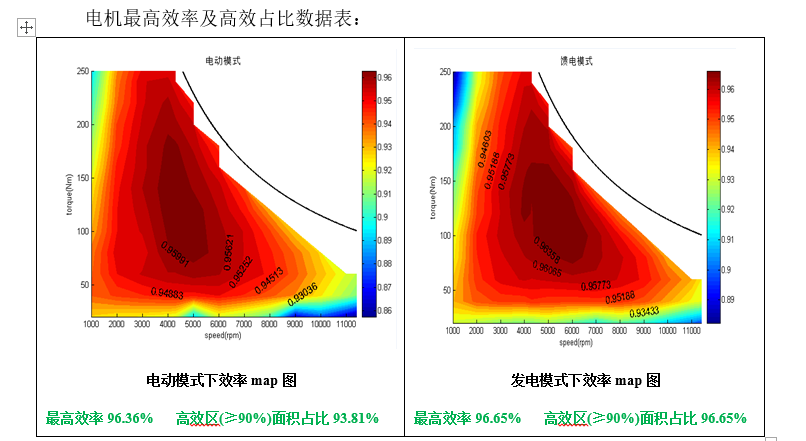

BMW-i3驱动电机高效区测试结果表明,该电机的显著优势在于高效区比例大(90%)。

1)宝马升到102会跳到97,然后继续升温;同样,当温度下降到97时,会跳到102,然后继续降温。3354由于热敏电阻R-T转换过程计算为多段函数,节点位置处理引起跳变,但最终稳定温度值不变。

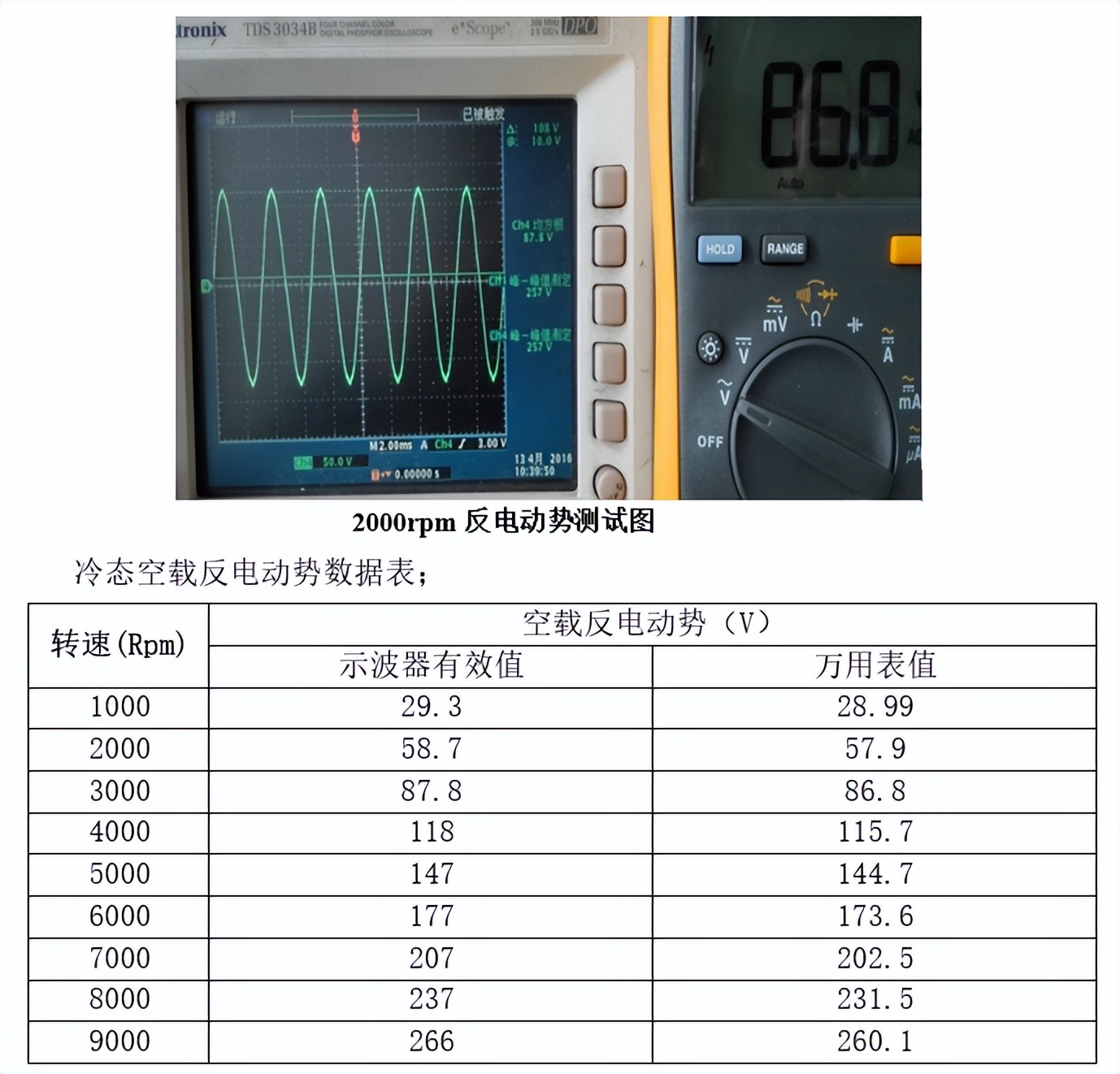

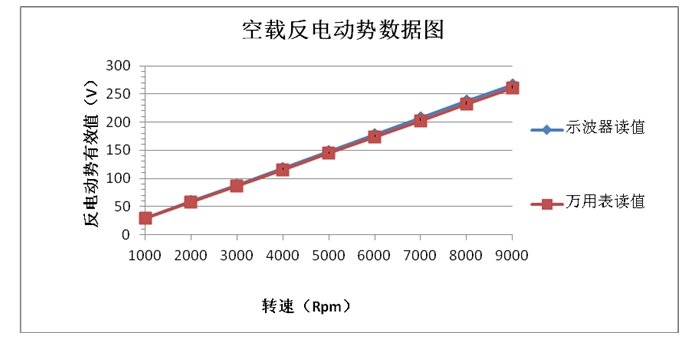

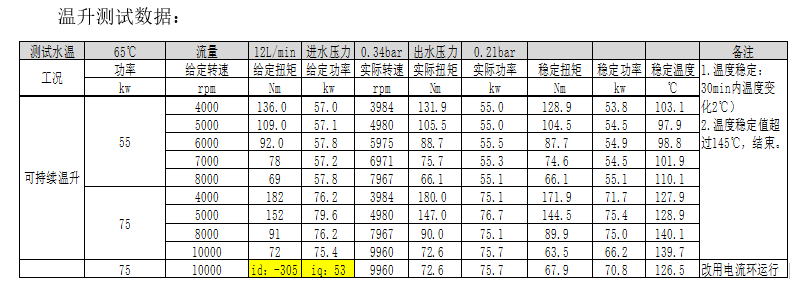

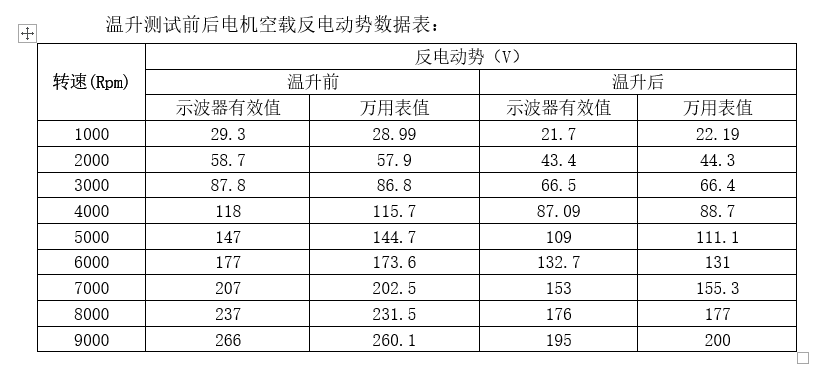

2)在75kW-10000 rpm下测量扭矩回路的温升,发现电机功率在稳定时大幅下降(75.1kw66.2kw)。用电流回路再次验证,发现温升数据相差很大。3354验证电机的冷态反电动势(如下表所示),初步判定电机已经退磁。退磁的可能原因:热态温度升高,转子温度过高,导致退磁。

宝马-I3,增程版,比纯电动车多了一个排量为0.65L的双缸汽油发动机。在电量不足的时候可以用来给电池充电,但并不直接参与车辆的行驶。

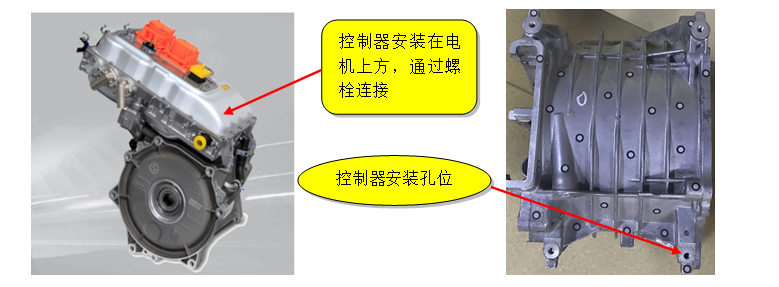

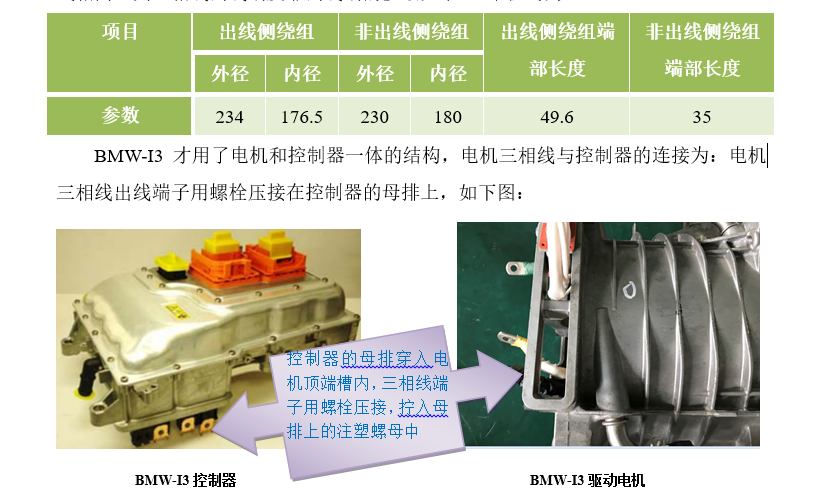

电机采用电机和控制器一体化结构,更加紧凑,节省布局空间。同时减少了控制器与电机之间的线束长度,从而提高了连接的可靠性,降低了系统的总重量,仅为65Kg。如下图:

电机和控制器的外表面覆盖有隔音棉。由于主机在运行时会产生大量的热量,而电机和控制器又靠近发动机,包裹的隔音棉可以有效隔热,同时具有一定的隔音效果。对隔音棉单独进行测试,结果表明,对于相同的噪声源,包裹隔音棉可降低噪声3-5dB。这种设计对于紧凑型串联混合动力系统具有明显的优势。

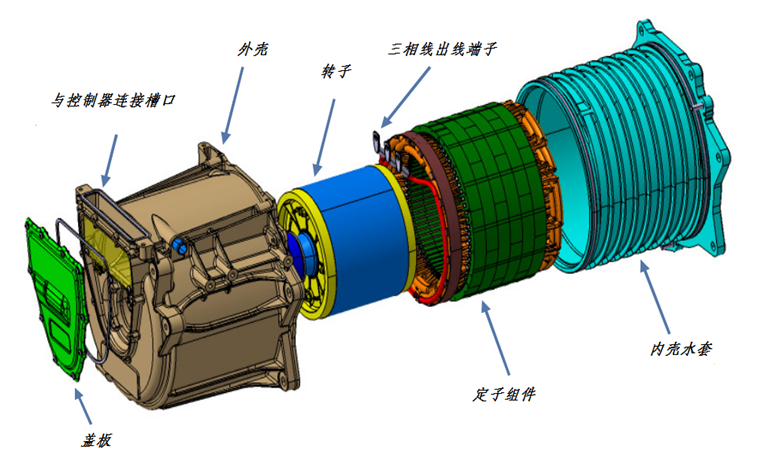

对于BMW-I3驱动电机,其主要部件如下:

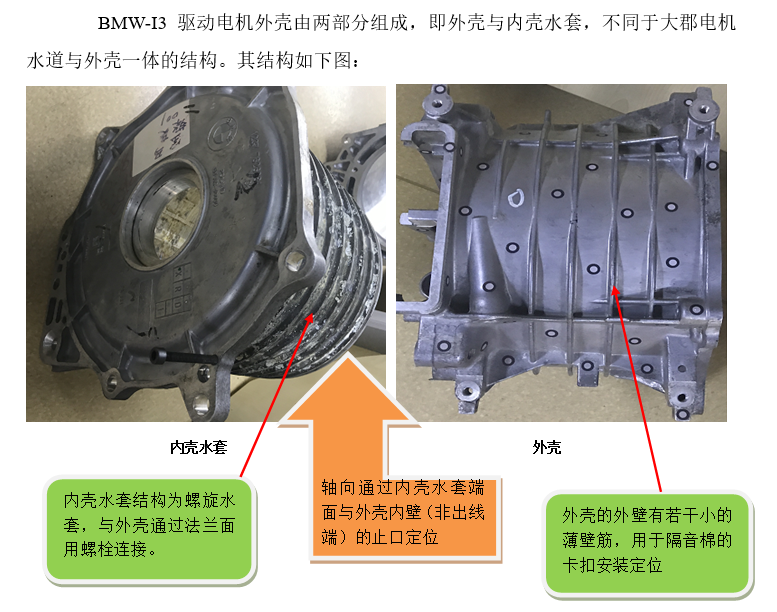

外壳的内壁与内壳水套的外圆采用过盈配合,并通过热套的方式装配。与我公司电机外壳的结构和工艺相比,主要有以下特点:

A.宝马-i3电机底盘采用外壳内壳水套形式,大骏电机采用一体式结构。这种形式可以将水路设计成复杂的结构,避免了水路浇铸在外壳内的结构设计的局限,满足更高的散热要求。

B.宝马-I3底盘采用高压铸造工艺,大骏底盘采用低压铸造。这两种工艺的主要区别如下:.高压铸件尺寸精度高,表面光洁度好,一般相当于5~8级,强度和硬度较高。二。高压铸件容易产生气孔,延伸率差,不能热处理;然而,低压铸件很少有内部缺陷,因此可以对其进行热处理以提高其硬度

C.外壳和内壳的水套的法兰面(出口侧)以及水套和外壳的内壁止挡(非出口侧)由O形圈密封。

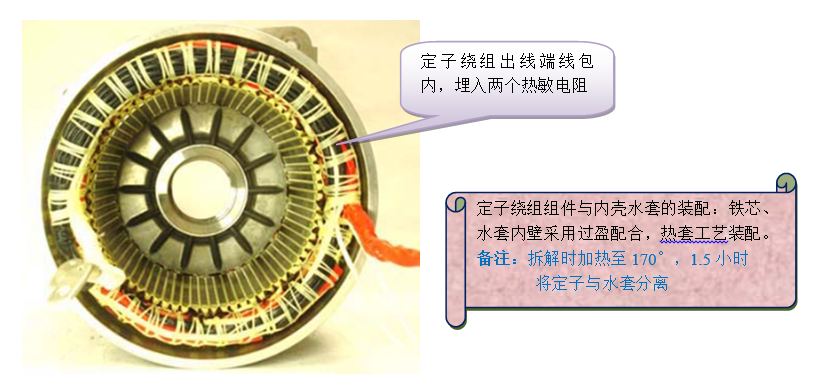

(一)定子绕组

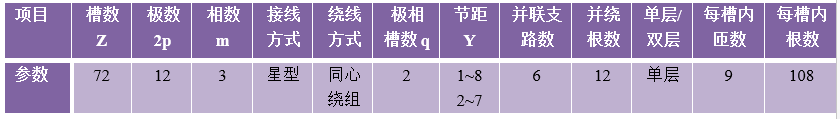

定子绕组主要参数

项目 | 槽数Z | 极数2p | 相数m | 接线方式 | 绕线方式 | 极相槽数q | 节距Y | 并联支路数 | 并绕根数 | 单层/双层 | 每槽内匝数 | 每槽内根数 |

参数 | 72 | 12 | 3 | 星型 | 同心绕组 | 2 | 1~8 2~7 | 6 | 12 | 单层 | 9 | 108 |

定子组件重21千克,铁芯长度为132毫米。采用单层同心绕组,一个极相组同心套装两个线圈,两个线圈的节距分别为1~8槽和1~7槽。宝马-I3由于定子铁芯槽数较多,采用单层同心绕组,工艺性更好。它的主要优点是:

A.每个槽只嵌一个线圈边,所以电机的线圈总数等于铁芯槽数的一半,提高了绕线嵌线的工作节奏;

B.由于槽内只有一个线圈侧,不需要层间绝缘,槽内不存在相击穿问题,槽面积利用率高;

C.与链式缠绕相比,其端部互不重叠,厚度减小,成型更容易。

缺点是单层绕组的电磁波形不理想,电机的损耗和噪音比双层绕组大,所以这样的设计是技术和性能的平衡。

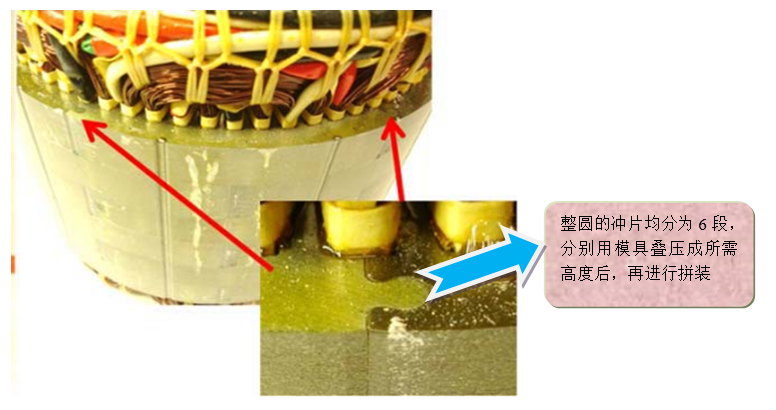

(二)定子铁芯

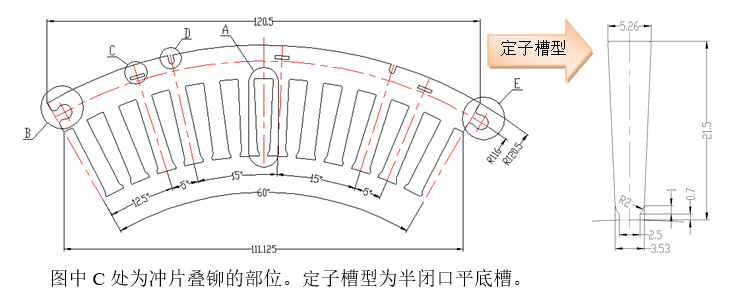

BMW-I3电机的铁芯采用组装式结构,如下图所示:

定子为直槽,由整圆段叠压后组装而成,相邻两段由凸弧形台阶和凹槽夹紧连接。这种铁芯厚度为0.15mm,铁损小,散热好,性能优于我公司使用的宝钢B27系列硅钢片(厚度为0.27mm)。由于BMW-I3定子叠片的材料很薄,而且材料本身很贵,所以整片圆形叠片的成品率很低。另一方面,用于转子的硅钢片厚度为0.27mm,定子和转子不能一次叠片成型,定子铁芯分段叠片后组装,材料利用率高,能有效降低成本。这种装配方案对于电磁性能有明显的不利,因为无论制造和装配工艺多么精密,两段装配之间总是有间隙,所以会增加漏磁。

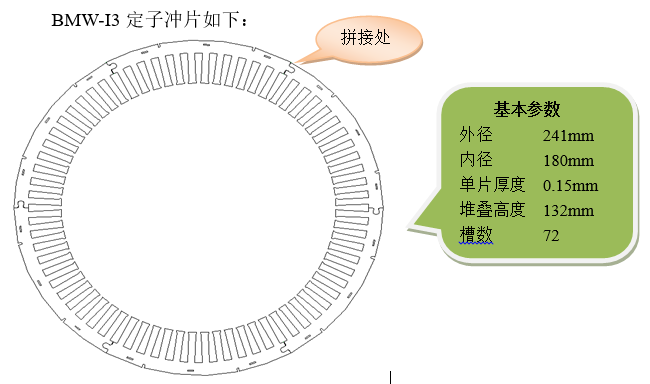

BMW-I3的定子叠片如下:

定子冲片在圆周上被分成六段,每一段都通过凸部E与下一段的凹槽B卡接,如下图所示:

(三)三相线

宝马-I3三相线的出线方式采用漆包线的OT端子,和我们电机的出线方式一样。三相线出线和非出线端子参数如下:(单位均为mm)

在这种设计中,省略了电机接线座的结构,控制器的连接器直接与电机腔体内的接线端子连接,减少了电机的整体包络空间。此外,在它们之间没有外部线束的情况下,可以实现更好的轻质设计。

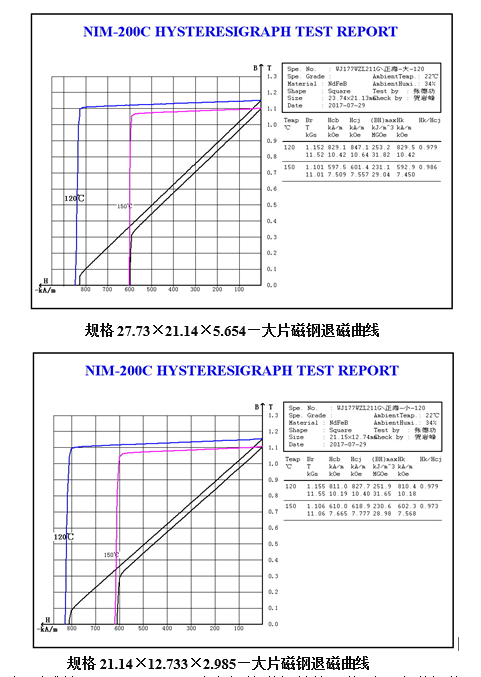

(一)磁钢性能

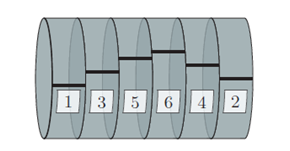

宝马-I3电机的转子分为六个斜极,呈人字形不对称排列。每个磁极由两块磁钢排成一条平行线。其性能测试如下:

根据测试结果,宝马-I3驱动电机的磁钢性能接近国产磁钢牌号N35UH~N42UH。

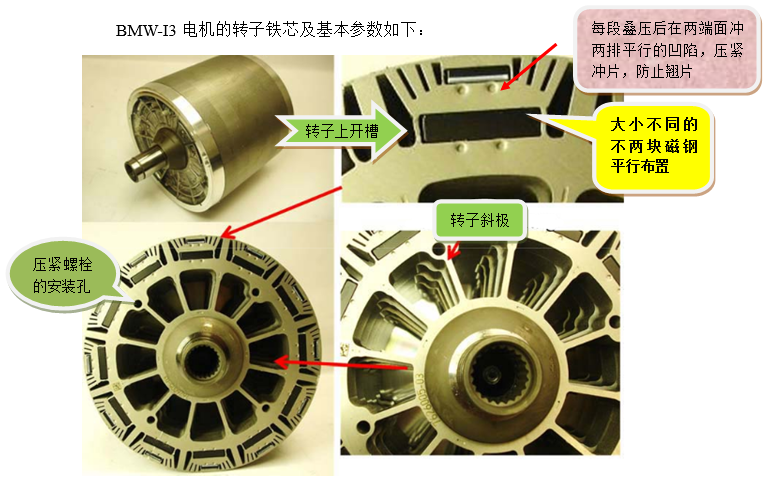

(二)转子铁芯

每段铁芯叠压并用级进模铆接后,在每段铁芯靠近外圆的两端面形成两排凹陷,冲片压紧防止翘曲。然后用工装定位,打出上图中压紧螺栓的安装孔,最后按斜极角度压6段铁芯。

BMW-I3驱动电机在转子结构上进行了精心设计,其特点主要分为两点:1。转子磁性层数为两层;2.在转子每极磁层的两侧冲有凹槽,类似于磁阻电机的结构,结合了永磁同步电机和磁阻电机的优点。为此,在美国申请了专利。这种电机称为永磁辅助磁阻同步电机。3.这

2.对于BMW-I3永磁辅助磁阻同步电机,除上述多磁层外,在每一磁层两侧冲压两组由若干个充气转子凹坑组成的磁通感应组,形成磁钢辅助的磁阻同步电机,以提高其性能。输出转矩不仅包括永磁转矩,还包括很大比例的不对称引起的磁阻转矩。这种电机兼有内置永磁电机和磁阻电机的优点。从电磁性能方面来看,本设计方案的主要特点是:

A.由于直轴方向有多层永磁材料,其磁性相当于气隙,阻碍了直轴方向磁力线的通过,使得直轴电感很小;

b、允许跨轴磁力线贯穿整个转子表面,跨轴磁阻小,使电机获得大的跨轴电感;

C.因为电机的交流DC轴电感差别很大,可以获得更大的凸极比,产生更大的磁阻转矩。与同样输出转矩能力的永磁同步电机相比,所需永磁体数量会少很多。磁钢材料可以采用磁性能较弱的非稀土永磁材料,或者降低磁钢的等级,以节省永磁材料和电机制造成本。与永磁同步电机转子方案相比,在磁钢用量不变的情况下,该方案可以提高输出转矩能力。

D.由于电机永磁磁场的磁密度较低,电枢磁场的削弱能力更明显、更强,使电机具有更宽的削弱调速范围,在电机高速失控时,不会造成过电压危险,从而保护电气设备;

E.与永磁同步电机相比,永磁辅助磁阻同步电机永磁体的涡流损耗和铁损明显降低,高速区效率提高。另外,如上所述,宝马-I3驱动电机的定子采用了高磁导率能的硅钢片(厚度为0.15mm),也非常有利于降低铁损。所以无论是测试结果还是宝马官网的宣称,这款电机95%的效率区域都是非常大的,使得宝马-I3搭载了同样电池的新电机,汽车的续航能力得到了提升。

3.转子极数为12:用于驱动新能源汽车的永磁同步电机大多为8极,极数越多电磁转矩越稳定,但铁损越高。同时,在磁钢数量相同的前提下,增加极数可以有效提高总电磁转矩。所以对于永磁辅助磁阻同步电机,为了提高电磁转矩,减小转矩脉动,应该采用多极多槽配合方案,就像宝马-I3驱动电机72槽12极的方案一样。

综上所述,宝马-I3采用的永磁辅助磁阻同步电机在提高电机输出性能、降低成本方面具有一定的优势,具有广阔的应用前景,尤其是在多层转子结构空间的大型客车电机中。详细的电磁分析请参考电磁仿真对比报告。

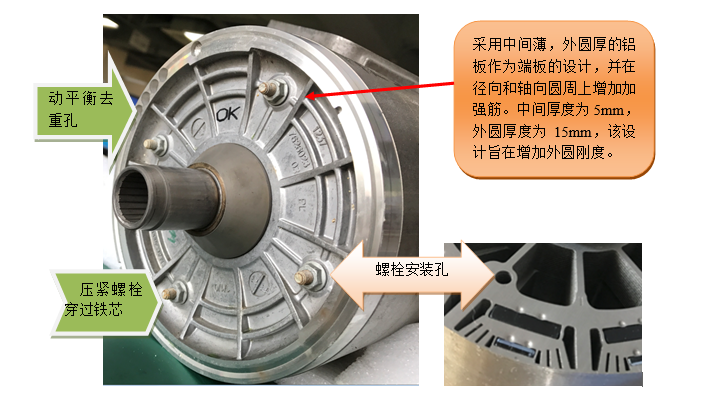

(三)端板

在转子铁芯的两个轴向端面,宝马-I3驱动电机的端板设计方案与我公司隔磁板略有不同。其压紧结构采用螺栓穿过转子铁芯,另一端面用螺母压紧。详情见下图:

宝马-I3驱动电机转子两端板采用铝板设计,中间板薄外圆厚的设计增加了端板外圆的刚性。主要原因在于转子的两个磁层和两侧开槽的结构,使得无法在外圆附近布置重叠的铆接点。因此,增加了外圆的厚度,采用了加强筋的设计,同时采用了螺栓连接,使转子冲片能够压紧,保证了转子冲片的质量

BMW-I3电机采用空心轴整体锻造工艺,优点是材料内部结构变得非常坚固致密,显著提高了机械性能,并且比机加工实心轴更轻。但缺点是空心轴锻造工艺成本增加,模具成本昂贵,适合批量生产。另一方面,转子铁心与轴采用过盈无键联接配合,对于极角倾斜、转速要求高的电机,过盈无键联接的动平衡优于键联接。电机主轴输出端采用深沟球轴承6306,后轴承采用6006,均为印度NBC的产品。轴向轴由弹性挡圈限制,以防止其轴向移动。

通过本次奥迪-P2汽车的基准拆解,后续设计研发需要注意以下几点:

1.针对定子槽的设计,在减少加工和离线工时的同时,从电磁和结构设计两方面研究如何改进槽结构,导致转矩脉动大的缺点。

2.研究0.55mm厚的不锈钢片P2电机作为隔磁板,可以减轻原隔磁板的重量,减少加工和装配的工时。

3.P2电机水路采用钢制件设计,如果有强度要求,在后期新电机设计中可以考虑钢制件。另外,P2电机在水阻测试时水阻相对较小。后期设计这种大直径小轴向的电机时,参考其水路形式和截面积。

4.对于连接器和线束,电机内部零件全部采用整体注塑密封设计,以研究结构是否能提高抗震和耐腐蚀性能。

5.5的水嘴。P2电机是注塑的,结构和我们公司差不多,但是材质不一样。后期需要评估其性价比是否有优势。

6.6的锻造工艺。采用P2转子轮毂,中心没有沉孔。转子轮毂和转子铁芯采用过盈配合装配,对ISG电机的后期开发具有借鉴和研究意义。

返回